Гальваника в домашних условиях с муриевой кислотой

Мурий – от латинского muria «рассол, раствор соли». Такого элемента нет в таблице Менделеева. Так прозвали химики газообразный хлор Cl2. Муриевая кислота – это соляная кислота HCl. Она схожа с серной кислотой и в просторечии называется паяльной.

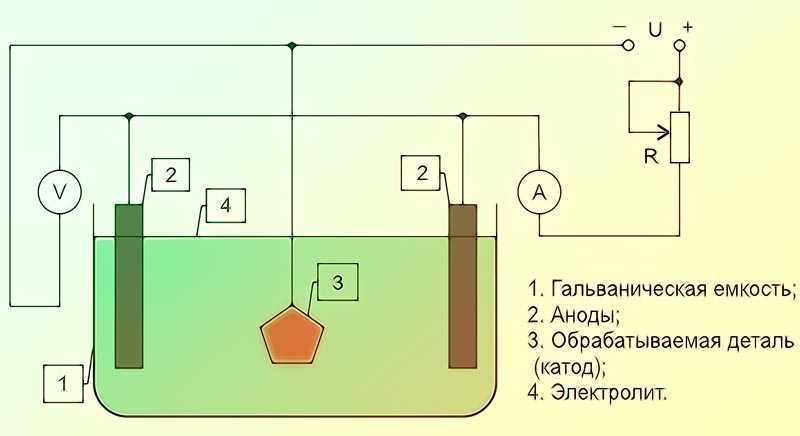

Процесс гальваники в соляной кислоте с использованием медного анода выглядит так:

- к питающим зажимам подключаются стальная заготовка и кусок меди, соблюдая полярность (заготовка подключается к минусу, медь – к плюсу);

- ванна заполняется электролитом: вода и соляная кислота – 5:1;

- оба элемента погружаются в раствор, зажим на детали присоединяется к месту, где не нужна гальванизация, или всё время сдвигается в процессе покрытия;

- раствор периодически перемешивается в ходе работы для равномерности слоя.

Внимание! При смешивании электролита кислоту льют тонкой струйкой в воду, а не наоборот. Перемешивают стеклянной палочкой и в защитных очках. Между противоположными электродами соблюдают некоторое расстояние, чтобы не возникло участков быстрого оседания меди

Изделие покроется тонким напылением, толстого слоя добиться сложно. Время, необходимое для покрытия, может достигать нескольких часов

Между противоположными электродами соблюдают некоторое расстояние, чтобы не возникло участков быстрого оседания меди. Изделие покроется тонким напылением, толстого слоя добиться сложно. Время, необходимое для покрытия, может достигать нескольких часов.

Достоинства гальваники в ювелирном деле

Зачем покупателям обращать внимание на наличие гальванического слоя? Все просто. Именно он дает следующие преимущества:

- повышает износостойкость украшений;

- улучшает качество отражения света от поверхности, что увеличивает блеск;

- повышает стойкость к коррозии и защищает от потемнения.

Незаметный слой имеет только один недостаток — со временем он стирается. Но для владельца кольца или цепочки из золота и серебра такие дефекты будут незаметны, кроме вариантов, когда золочением меняют цвет серебра. Но восстановить гальваническое покрытие можно, обратившись в ближайшую ювелирную мастерскую.

Применение меднения

Данный процесс используется для нанесения покрытия из меди на стальные изделия либо на стальную проволоку. Часто этот вид покрытия применяется для защиты отдельных участков изделий из стали от цемента, а обработке при этом подвергаются те участки, которые дальше предполагается обрабатывать резанием.

Гальванические покрытия металлов в данном случае часто применяются в нефтегазовой отрасли, чтобы исключить образование искр, в электроэнергетической сфере для последующего нанесения многослойных покрытий, предназначенных для защиты и декорирования, в производстве печатных плат, для улучшения пайки, а также для многого другого. Поверхность приобретает цвет от светло-розового до темно-красного. Оттенки обычно не нормируются.

Одним из наиболее распространенных методов для защиты металлических изделий является цинкование. Обычно его применяют для обработки разнообразных легированных или углеродистых марок стали. Нанесение гальванических покрытий данного типа достаточно востребовано для защиты изделий из проволоки и крепежных элементов. Попадая во влажную среду, цинковая поверхность выступает в качестве анода, благодаря чему замедляются окислительные реакции, а основной металл при этом получает надежную защиту от негативных факторов среды.

Гальваника данного типа может использоваться только после того, как металлических изделия будут обработаны особым образом. Для этого следует очистить их от ржавчины, окалины, технических средств смазочно-охлаждающего назначения. Когда процесс гальванического цинкования будет завершен, изделие должно подвергнуться осветлению, то есть его протравливают слабым раствором азотной кислоты, после чего проводят пассивацию. Так не только удается увеличить устойчивость оцинкованных изделий к негативным факторам, но и сделать их более декоративными, то есть придать блеск и определенный оттенок. Технология гальванических покрытий в данном случае предполагает толщину цинкового слоя от 6 мкм до 1,5 мм.

Виды гальванических покрытий

В современном мире для гальванического покрытия могут быть использованы различные металлы. Они дают тонкую пленку, которая обладает надежной защитой.

Сегодня выделяют:

Гальваническое покрытие медью

Данная процедура получила название медирование. Благодаря меди можно создать на поверхности самых разных металлов прочную защитную пленку. Чаще всего для проведения данной процедуры использует медный купорос.

Гальваническое покрытие золотом

В настоящее время большое распространение получила процедура золочения. Она заключается в том, чтобы раствором покрыть металлическую поверхность придания ей боле дорого внешнего вида и для защиты от появления коррозии.

Гальваническое покрытие хромом

Обработка металлов хромом делает их более прочными и устойчивыми к условиям, которые предлагает агрессивная внешняя среда. Благодаря данному элементу на поверхности образуется тонкая пленка, которая обладает защитными и эстетическими качествами.

Гальваническое покрытие серебром

Нередко в промышленных условиях применяется серебрение. При этом на поверхности металлов появляется серебристая пленка, которая придает металлам немалое количество полезных характеристики. К тому же покрытые серебром изделия всегда выглядят дорого.

Гальваническое покрытие никелем

Покрытие данным элементом обладает экономичностью. Использование данного метода обработки металлов является оптимальным для придания металлическому материалу устойчивости к внешним воздействиям окружающей среды.

Гальваническое покрытие цинком

Данная процедура получила названием цинкование. Благодаря ней на поверхности металлов образуется тонкая пленка цинка, которая предотвращает образование ржавчины. К тому же такое покрытие придает блеск изделиям.

Гальваническое покрытие оловом

Олово применяется для нанесения на такие металлы, как: алюминий, цинк, сталь и медь. Оно придает им прочность и твердость.

Процесс гальванизации

Гальваническое нанесение слоя металла производится в такой последовательности.

Поступающие заготовки специальным образом подготавливаются для электрохимической реакции – механическим, химическим и даже термическим способами.

После этого они размещаются в ванне, которую заранее заполняют соответствующим электролитом. За уровнем качества жидкости следит гальваник – специалист, в обязанности которого входит контроль всего процесса.

Заготовки подключаются к энергоцепи – при помощи электродов. Соединение выполняется к строго предусмотренным участкам – этот аспект рассчитывается технологом.

При необходимости электролит нагревается – силами специального механизма. Цель этого – ввести теплоту, достаточную для начала активации работы «химии».

По готовности на заготовку подаётся напряжение. Его величина регулируется с пульта управления или иными фактическими средствами.

Механика происходящего сводится к следующему: ионы целевого металла под действием электрического тока оседают на поверхности обрабатываемого металла, формируя плотный слой. Длится это до достижения необходимой толщины этого слоя, после чего напряжение снимают.

Подготовка поверхности детали

Гальванизация металла начинается с получения достаточной степени чистоты его поверхности. Достигается это с помощью таких приёмов:

- механическое удаление сторонних частиц и окислов (пескоструйная обработка, очистка наждаком с не слишком крупной шероховатостью);

- снятие лакокрасочных покрытий, жиров и т.д. (с помощью химреактивов и растворителей);

- полирование целевой поверхности – для снижения шероховатости и единовременного повышения адгезии материала;

- промывка и высушивание.

Ценность подготовки заключается в глубине сцепления молекул – адгезия должна быть на максимальном уровне.

Нанесение гальванических покрытий

Техническая система гальваники построена на аноде с катодом (электроды, на которых выполняются окисление и восстановление соответственно), составляющих внутреннюю энергетическую цепь, и электролите, цепь внешнюю.

При пропускании электрического тока процессы окисления и восстановления приводят к образованию нового слоя на изделии.

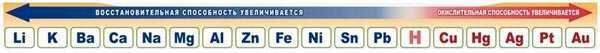

При этом металлические вещества, построенные вокруг водорода как базиса, формируют ряд по величине своего потенциала.

Почти всегда металл из ряда будет вытеснять из солей и растворов остальные, находящиеся справа от него. Общее правило: чем дальше они расположены друг от друга, тем сильнее будет происходить замещение.

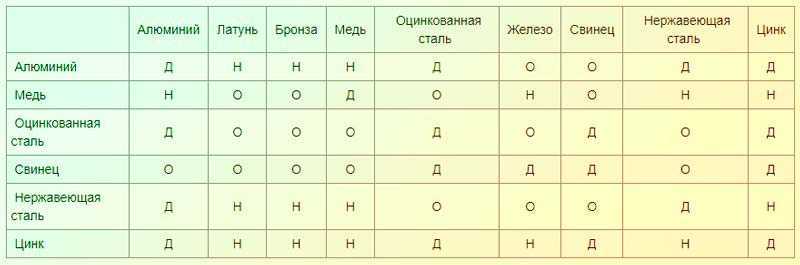

Главная сложность при гальванике – планирование совместимости. Известны пары материалов, которые почти не корродируют (процесс идёт с малой скоростью) или корродируют очень сильно из-за высокой разницы электрохимических потенциалов.

Готовое покрытие способно в скором времени самостоятельно разрушиться. Чтобы этого избежать, нужно пользоваться таблицей совместимости металлов.

Д – контакт допускается, О – контакт следует ограничить, Н – контакт не допускается.

Завершением гальванической обработки часто выступает обработка дополнительная: пассивирование, осветление, промасливание образованной поверхности. В ходе этого новое покрытие помещается в соответствующий химический раствор, где на нём специально создаётся защитная плёнка.

Подготовка поверхности

- Предварительная механическая и химическая очистка. Удаляются сильные загрязнения (лак, краску, пятна ржавчины). Ржавчину с поверхности металла можно удалить травлением в кислоте, остатки краски — наждачной бумагой.

- Тонкая очистка. Следы загрязнений тщательно удаляются чистым куском материи.

- Обезжиривание. Для процедуры нужен раствор из 150 г едкого натра, 50 г кальцинированной соды и 5 г силикатного клея (расчет на 1 литр воды). Предмет выдерживается в растворе 20-60 минут при 90° С; на время влияет сложность формы.

Поверхность, на которую нанесён слой хрома, можно очистить с помощью весьма простых вещей. Их можно найти практически в любом доме или хозяйственном магазине:

- мел;

- нашатырный спирт;

- полироль;

- салфетки из микрофибры;

- кока-кола.

Восстановление хромированных деталей

Используя эти нехитрые приспособления и материалы, можно вернуть хромированным деталям автомобиля роскошь и блеск. Рассмотрим применение этих составляющих более подробно:

- Наиболее бюджетным вариантом будет использование толченного мела, раствора нашатырного спирта и зубного порошка. Хромированная поверхность после обработки приобретает небывалый блеск. Для сохранения такого эффекта, деталь после обработки желательно покрыть защитным лаком, который надёжно защитит элемент кузова от мелких механических повреждений;

- Очистка колой – вот ещё один способ, изобретенный народными умельцами. Ортофосфатная кислота, содержащаяся в напитке, обладает сильными окисляющими свойствами, поэтому прекрасно очистит любую хромированную поверхность;

- Для работы с блестящими поверхностями довольно часто применяется полировальная паста. Её наносят на войлочный круг либо же на обычную салфетку из микрофибры, после чего обрабатывают участок, который утратил блеск. Такие составы можно приобрести в любом магазине автомобильных комплектующих.

Восстановление хромированных деталей всегда вызывало у автомобилистов некоторые затруднения. Если кузов автомобиля после повреждения можно подрихтовать или подкрасить, то с хромом дела обстоят сложнее. Чтобы сделать такую деталь снова красивой и блестящей, нужно приложить немало усилий, поэтому лучше в таких вопросах довериться профессионалам. Кроме того, необходимы будут некоторые инструменты и расходные материалы, которых не купишь в хозяйственном магазине:

Поскольку наиболее частой проблемой хрома является ржавчина, то начать процедуру восстановления необходимо с её устранения. Для этого шлифовальной машинкой зачищают следы коррозии и избавляются от неровностей на поверхности. Как и во многих других случаях, шлифовка начинается с грубой насадки с постепенным переходом к наждачному диску наименьшего номера. Затем обработка хромированной детали продолжается войлочным диском.

Следы коррозии на радиаторной решетке

- Добившись идеально гладкой поверхности, её необходимо обезжирить. С этой задачей отлично справится бензин или керосин. Для очень грязных изделий эту процедуру необходимо повторить несколько раз. Далее с обезжиренной детали необходимо устранить следы грязи, пятна и прочие нежелательные отложения.

- Дальнейшая обработка поверхности требует устранения следов обезжиривателя и погружения изделия в гальваническую ванну.

Далее, не касаясь изделия руками, его необходимо промыть под теплой водой. Сам процесс хромирования происходит в растворе электролита, содержащего в себе хромин, хромовый ангидрид, нитрат натрия и криолит. Длительность процедуры – 7-10 минут, в зависимости от температуры.

Толщина слоя

Толщина гальванического покрытия определяется согласно данным о средних толщинах наносимого слоя, зависит от условий, в которых будет эксплуатироваться деталь. Они делятся на группы:

- Легкие условия (ЛС) – детали используются в закрытых отапливаемых помещениях с относительно сухой атмосферой, или изделие будет эксплуатироваться в течение непродолжительного срока во внешней среде, где нет активных коррозионных агентов. Толщина однослойного покрытия составляет около 7 мк, многослойного – 15 мк.

- Средние условия (СС) – детали будут использоваться в среде со средней влажностью, загрязнением, небольшими количествами топливных, промышленных выбросов или испарений морской воды. Толщина однослойного покрытия составляет 15 мк, многослойного – 30 мк.

- Жесткие условия (ЖС) – предусматривают эксплуатацию деталей в условиях высокой влажности, повышенного уровня загрязнений промышленными газами, отходами топлива, твердыми веществами, пылью. Толщина однослойного покрытия – 30 мк, многослойного – 45.

Данные о толщине гальванического покрытия деталей одним слоем содержит ГОСТ 2249-43. Сюда относятся цинковые покрытия. Контролирует многослойное нанесение гальванического покрытия ГОСТ 3002-45 (никелевые покрытия). Толщина слоя может быть изменена по конструктивным требованиям или в тех случаях, когда обрабатываемая деталь рассчитана на короткий срок эксплуатации. Срок службы цинкования – до 5 лет, для остальных видов покрытий – до 3 лет.

Характеристики омедненных металлов

Медь имеет хорошее сцепление практически со всеми металлами и сплавами, но защитные свойства медного гальванического покрытия без дополнительных слоев невысоки. Под воздействием атмосферных факторов оно достаточно быстро разрушается, и даже в домашних условиях его обычно покрывают лаком. В то же время подслой из меди значительно улучшает характеристики многослойных покрытий в части механической прочности и коррозионной стойкости. Нержавеющие стали обычно защищают от коррозии трехслойным покрытием из хрома, никеля и меди. При этом меднение проводится первым, чтобы при использовании изделия в условиях переменных нагрузок обеспечить пластичность всего составного слоя. Точно такую же роль меднение играет в покрытиях металлопроката и листового железа, из которых изготавливают профильные изделия, эксплуатируемые в условиях морского климата и агрессивных сред. Омедненные провода и контакты из алюминия легко паяются и имеют более низкое сопротивление, особенно на высоких частотах. Технические условия электролиза позволяют при меднении металлов в декоративных целях окрашивать поверхностные слои меди в различные цвета и придавать им дополнительный блеск (на фото ниже – меднение по нержавейке).

Это интересно: Изготовление шнеков — технология и оборудование — процесс, подготовка, способы

Необходимое оборудование

Оборудование можно подготовить самостоятельно. Сначала подбирается подходящий источник питания. Это может быть батарейка (для обработки изделий небольшого размера) или аккумулятор. Подойдет понижающий блок питания, который выдает на выходе постоянный ток до 12 вольт. Иногда используют инвертор от сварочного аппарата. Подбирается реостат для регулирования силы тока.

Из нейтрального, устойчивого к химически агрессивным веществам материала подбирается широкая и глубокая ванночка. Надо учитывать, что электролитический раствор при гальваническом процессе может нагреваться до девяноста градусов по Цельсию.

Подготавливаются две пластины, которые будут токопроводящими анодами.

Для нагрева ёмкости с электролитом нужен электрический прибор с возможностью плавной регулировки температурного режима. Чаще всего используют подошву утюга или небольшую электроплитку. С их помощью происходит нагрев раствора до необходимой температуры и ускорение реакции.

Химические реактивы необходимо хранить в плотно закупоренной стеклянной посуде. Желательно каждый предмет подписывать.

Потребуются весы для точного измерения массы веществ, поскольку необходимая точность веса компонентов составляет один грамм. Такие весы можно приобрести, а можно сделать самостоятельно, используя вместо гирек старые советские монеты. Вес «желтых» монет точно соответствует их номиналу.

Методы гальваники

Формирование защитной пленки посредством распределения другого металла выполняется с помощью 2 технологий:

- Катодное напыление. При незначительном повреждении слоя происходит образование ржавчины на основном изделии. Это связано с реакцией самого поверхностного покрытия.

- Анодное нанесение. Метод характеризуется большей эффективностью в сравнении с предыдущим вариантом. Если появляется угроза развития коррозийных процессов, то они происходят только в поверхностном слое. Основная часть изделия долго не теряет начальных внешних свойств. Кроме того, материал остается защищенным от негативных воздействий окружающей среды.

Интересное: Способы плавления свинца

Меднение

Меднение с использованием гальваники в домашних условиях необходимо для того, чтобы создать на поверхности обрабатываемого изделия токопроводящий слой, отличающийся небольшим значением электрического сопротивления, а также для того чтобы защитить деталь от негативного воздействия внешней среды.

После предварительного никелирования металл покрывают слоем меди с использованием раствора сернокислой меди, концентрированной серной кислоты и воды комнатной температуры.

Меднение путем погружения в раствор

Процесс выполняется с соблюдением следующих этапов:

- С поверхности стальной детали удаляется окисная пленка с помощью наждачной бумаги и щетки, а затем деталь промывается и обезжиривается содой с финишной промывкой водой.

- В стеклянную банку помещаются две медные пластины, подсоединенные к медным проводникам, которые служат анодом. Для этого их соединяют вместе и подводят к положительной клемме прибора, используемого в качестве источника тока.

- Между пластинами свободно подвешивается обрабатываемая деталь. К ней подводится отрицательный полюс клеммы.

- В цепь встраивается тестер с реостатом, чтобы регулировать силу тока.

- Готовится электролитный раствор, в состав которого обычно входит медный купорос — 20 грамм, кислота (соляная или серная) — от 2 до 3 мл, растворенная в 100 мл (лучше дистиллированной) воды.

- Готовый раствор заливается в подготовленную стеклянную банку. Он должен покрыть помещенные в банку электроды полностью.

- Электроды подключаются к источнику тока. С помощью реостата устанавливается ток (10-15 мА должны приходиться на 1см2 площади детали).

- Через 20-30 минут ток отключается, и деталь, покрытая медью, достается из емкости.

Покрытие медью без помещения в электролитный раствор

Такой способ используется не только для стальных изделий, но и алюминиевых предметов и изделий из цинка. Процесс осуществляется так:

- Берется многожильный медный провод, с одного конца которого снимается изоляционное покрытие, а проводкам из меди придается вид своеобразной кисточки. Для удобного использования «кисть» закрепляют на ручке — держателе (можно взять деревянную палку).

- Другой конец провода без кисти подсоединяется к положительной клемме используемого источника напряжения.

- Готовится электролитный раствор на основе концентрированного медного купороса с добавлением небольшого количества кислоты. Он наливается в широкую емкость, необходимую для удобного окунания кисти.

- Подготовленная металлическая деталь, очищенная от оксидной пленки и обезжиренная, помещается в пустую ванночку и подсоединяется к отрицательной клемме.

- Кисть смачивается приготовленным раствором и водится вдоль поверхности пластины, не прикасаясь к ней.

- После достижения необходимого медного слоя, процесс заканчивается, а деталь промывается и сушится.

Обработка алюминия

Часто с помощью медного электролиза обновляют столовые приборы, сделанные из алюминия. Если нет опыта проведения этого процесса, то можно потренироваться нанести медь на алюминиевые пластинки. Порядок проведения процесса:

- Алюминиевую пластинку зачищают и обезжиривают.

- Наносят на неё небольшое количество раствора медного купороса.

- Подсоединяют отрицательную клемму от источника питания к алюминиевой пластинке. Удачным способом соединения является металлический зажим-крокодил.

- Положительный полюс питания подается на медную «щеточку». Это конструкция из медного провода, один конец которого освобожден от оплетки, а медные щетинки образовали кисточку. Зажим от питания присоединяется ко второму концу провода. Сечение провода должно быть от одного до полутора миллиметров.

- Медную щетину обмакивают в раствор сернокислой меди и водят на близком расстоянии от поверхности алюминиевой пластинки. При этом нужно стараться не прикасаться щеточкой к заготовке, чтобы не замкнуть цепь.

- Омеднение происходит буквально на глазах.

- После окончания работы с пластины удаляют остатки не закрепившейся меди и протирают спиртом.

Стадии процесса гальваники

- химическая гальваническая очисткаХимическая очистка проводится для удаления остатков полировальных паст, масел, жира с пальцев рук и т.д. Операция очистки проводится химическим, либо электрохимическим способом. Выбор способа очистки зависит в основном от формы детали. Простые формы обрабатывают под током, сложные формы с большими внутренними полостями, отверстиями и вогнутыми поверхностями обрабатываются химически.Главный показатель правильно проведенной очистки – полная смачиваемость поверхности. Плохая очистка поверхности самая значимая ошибка гальванических процессов.

- травлениеПроцедура травления проводится для улучшения адгезии к поверхности металла. Травление также проводится как химическим, так и электрохимическим способом.Процедуру травления не применяют для зеркальных поверхностей, так как по классу поверхности деталь после травления будет хуже, чем была изначально. Гальваника в некоторых случаях компенсирует травление, но это скорее исключение, чем правило.

- нанесение подслойной гальваники

Гальваника работает по строгим законам и требует соблюдать очередь нанесения. Так, например, медь и золото необходимо разделять слоем никеля во избежание диффузионных процессов золота в медь. Кроме того, данные подслойки требуются для повышения блеска самой поверхности, повышения адгезии и наращивания габаритных размеров детали.

Линейка различных подслоев часто представляет из себя так называемый классический гальванический пирог, состоящий, например, из таких прослоек как никель-медь-никель.

Во многих случаях эта универсальная схема требует корректировки и доработки.

На производствах технологические карты расписываются для каждого процесса индивидуально, с указанием рабочих режимов, временем выдержки и последовательностью операций.

Получение новых изделий требует разработки индивидуальной технологической карты. В этом заключается основная сложность небольшого гальванического производства – разноплановые изделия требуют ежедневной работы по настройке процесса.

Исправление ошибок в 90 процентах случаев подразумевает полную очистку от некачественно нанесенных элементов. Причем чаще всего это приходится делать механически, химический способ снятия имеет в гальванике ограниченное применение.

нанесение финишного гальванического покрытияЗаключительное нанесение металла осуществляется только на полностью подготовленную, чистую, не окисленную наружность изделия.Гальваника в целом и финишное покрытие в частности, не улучшает класс механической обработки. Если после нанесения всех подготовительных покрытий деталь не выглядит качественной (не блестящая, имеются дефекты покрытия или исходной поверхности), то нет смысла наносить финишное покрытие

Не принятие во внимание данного факта одна из самых частых ошибок начинающего мастера гальваника.Заданная в техническом задании толщина нанесения металла на поверхность (3 мкм, 6 мкм, 20 мкм) относится как раз к финишному покрытию. Именно она обеспечивает его износостойкость

Подслойки же могут быть любой толщины, если нет строгих требований к ним. Перед нанесением финишной гальваники требуется тщательная промывка изделия от остатков подслойных элементов (электролитов). Промывку осуществляют проточной горячей, а затем холодной водой, а после дополнительно промывают в дистиллированной воде. Последняя нужна чтобы не позволить проточной воде попасть в электролиты драгоценных металлов, ведь хлориды, соли тяжелых металлов, сульфаты – губительны для серебряного и золотого электролита.Накопление примесей в драгоценных металлах нельзя допускать. Испорченные же электролиты подлежат длительной проработке, либо утилизации.

На этом этапе гальваника окончена, но часто требуется провести и дополнительную доработку.

сопутствующие операции.Иногда финишное покрытие – это последняя стадия гальванического процесса, но часто это не так.Пример: после нанесения финишного гальванического серебрения требуется обязательное крацевание поверхности. Это делают вручную, любо используются «галтовочные барабаны». Если предусмотрена такая постобработка, серебро (или другой металл) наносят на 2-5 мкм больше, чем требуется изначально, и учитывают возможные потери.Постобработка полировкой применяется редко, так как при этом удаляется значительный слой нанесенного металла. Именно поэтому для получения гладкой поверхности требуется предварительная полировка и подготовка, до всех гальванических операций.

Технология золочения

Гальваническое покрытие золотом представляет собой процесс нанесения металлической пленки. Толщина пленки может быть разной, в зависимости от целей золочения специалист может нанести на изделие слой толщиной от доли микрона до долей миллиметра. Весь процесс подразделяется на три этапа: сначала поверхность необходимо подготовить, затем нанести слой металла и произвести окончательную обработку.

Качественное покрытие получится только в том случае, если обрабатываемая поверхность будет хорошо подготовлена. Изделие предварительно шлифуют механическим способом. Для этого используют наждачную бумагу, специальные пасты или станки для шлифовки. Затем поверхность подвергается обезжириванию в органическом растворителе. С этой задачей могут справиться спирт, ацетон или бензин. Еще одной обязательной процедурой перед гальванической обработкой является декапирование – удаление с поверхности имеющихся загрязнений, окислов и ржавчины.

Деталь покрывают золотом, используя гальванические ванны. Работа проводится с помощью токопроводящих подвесов и барабанов, сделанных из кислостойких материалов или в колокольных установках, позволяющих обеспечить отличный электрический контакт. Гальваническая ванна также должна иметь кислотоупорное покрытие, чтобы не разрушиться под воздействием электролита и оборудование в виде паровых рубашек. Весь процесс проходит при высокой температуре и необходимой плотности тока, которые поддерживаются автоматическими регуляторами. Осуществить гальванические процедуры в домашних условиях практически невозможно, так как для этого требуется не только специальное оборудование, но и редкие химические реактивы.

Читать также: Как выкрутить сломанный болт из колеса

По окончании работ изделие покрывается тонким металлическим слоем, обеспечивающим лучшие характеристики для детали

Для декоративных изделий важно приобретение привлекательного внешнего вида и желаемого оттенка, для промышленных деталей – способности противостоять коррозии, улучшения электрического контакта и облегчения процесса пайки. Иногда гальваническое покрытие применяют в целях наращивания объемов изделия

В зависимости от того, какие свойства необходимо придать детали, гальваника может производиться как золотом, так и другими элементами: серебром, хромом, никелем.

Электролитическая гальванопластика

С копируемого предмета или изделия прежде всего снимают отпечаток, т. е. делают форму из легкоплавного металла, воска, пластилина или гипса. Копируемый предмет, натертый мылом, кладут в картонную коробку и заливают легкоплавким сплавом Вуда или другими легкоплавкими сплавами.

После отливки предмет вынимают и полученную форму обезжиривают и подвергают меднению в электролитической ванне. Для того что-

бы металл не откладывался на тех сторонах формы, где нет оттиска, их покрывают при помощи кисточки расплавленным воском или парафином. После меднения легкоплавкий металл расплавляют в кипящей воде и получают матрицу. Матрицу заливают гипсом или свинцом, и копия готова.

Для изготовления форм применяют следующую восковую композицию:

- Воск — 20в. ч.

- Парафин — 3 в. ч.

- Графит — 1 в. ч.

Если форму изготовляют из диэлектрика (воск, пластилин, парафин, гипс), ее поверхность покрывают электропроводным слоем. Проводящий слой может быть нанесен способом восстановления некоторых металлов (серебра, меди, никеля) или механическим путем — втиранием в поверхность формы чешуйчатого графита мягкой волосяной кистью.

Графит тщательно растирают в фарфоровой ступке, просеивают через сито или марлю и наносят на поверхность изделия мягкой кистью или ватным тампоном. Графит лучше прилипает к пластилину. Формы из гипса, дерева, стекла, пластмассы и папье-маше покрывают раствором воска в бензине.

На поверхность, не успевшую высохнуть, наносят графитную пудру, а лишний, неприлипший графит сдувают.

Гальваническое покрытие легко отделяется от формы, покрытой графитом. Если форма выполнена из металла, то на ее поверхности необходимо создать электропроводящую пленку оксида, сульфида или другой нерастворимой соли, например на серебре — хлорида серебра, на свинце — сульфита свинца, чтобы форма хорошо отделялась от покрытия.

Медные, серебряные и свинцовые поверхности обрабатывают 1%-ным раствором сульфида натрия, в результате чего на них образуются нерастворимые сульфиды.

Осаждение металла на поверхности формы. Подготовленную форму погружают в ванну, схема которой находится под током, чтобы не растворилась разделяющая пленка. Сначала проводят «затяжку» (покрытие) проводящего слоя меди при малой плотности тока в растворе такого состава:

- Сернокислая медь (медный купорос) — 150-200 г,

- Серная кислота — 7-15 г,

- Этиловый спирт — 30-50 мл,

- Вода — 1000 мл.

Рабочая температура электролита 18-25° С, плотность тока 1-2 А/дм^2. Спирт необходим для повышения смачиваемости поверхности. После того как вся поверхность «затянется» слоем меди, форму переносят в электролит, предназначенный для гальванопластики.

Для гальванопластических работ (меднение) рекомендуется следующий состав:

- Сернокислая медь (медный купорос) — 340 в. ч.

- Серная кислота — 2 в. ч.

- Вода — 1000 в, ч.

Температура электролита 25-28° С. Плотность тока 5-8 А/дм2.

Гальваническое серебрение в домашних условиях быстро, легко и эффективно. Пошаговая инструкция

Гальваническое серебрение в домашних условиях можно выполнить несколькими способами, не требующих наличия дорогостоящих химреактивов.

При гальваническом методе потребуется подключить обрабатываемое изделие к катоду, а серебряную вещь к аноду. Под электрическим воздействием в электролите на обрабатываемом изделии начнут собираться молекулы серебра, которые станут защитным покрытием.

Рассмотрим процесс гальваники пошагово.

Подготовить необходимые инструменты

Для процесса потребуются:

- Пластиковая или стеклянная емкость-диэлектрик подходящих размеров;

- Электролит;

- Серебро;

- Источник постоянного тока;

- Держатель для фиксации;

Также рекомендуется приобрести ювелирные весы, поскольку отмерять реактивы потребуется с точностью до грамма. Дешево приобрести необходимое оборудование можно через Интернет, в точках авто- и стройматериалов.

Приготовить растворы и химические реагенты

Состав раствора зависит от сплава обрабатываемого предмета. Серебрение меди возможно с помощью следующей эссенции:

- Хлорид серебра — 10 грамм;

- Карбонат натрия — 45 грамм;

- Цианид калия — 45 грамм;

- Хлорид натрия — 20 грамм;

- Водный раствор гидроксида аммония — 80 мл;

Существует несколько видов электролитов для серебрения, среди которых:

Электролит синеродистый с содой

Синеродистый электролит для серебрения содержит:

- Хлористое серебро — около 20 грамм на лист смеси;

- Гексацианоферрат калия — около 20 грамм на литр;

- Кальцинированная сода — около 30 грамм на литр;

Для электролита будет характерно течение реакции при низкой концентрации тока и комнатной температуре.

Электролит и сода