Методы защиты от коррозии металлов

Методы защиты от коррозии металлов разделяются на технологические, активные и пассивные.

Активные методы

Методы защиты от коррозии металлов предполагают постоянное воздействие на металл, к ним относятся способы изменения коррозионной среды. Это снижение кислотности почвы, снижение содержания хлора в воде. Также к активному методу относится протекторная защита, она заключается в связывании металла с контактным материалом, который больше подвержен окислению, он называется протектором и по сути является громоотводом. Принимает на себя электролизные процессы, влияющие на ржавление металла.

Технологические приёмы

Это когда при производстве металла происходит добавление в стальной сплав хрома , титана, марганца, никеля, которые помогают получить сталь с антикоррозийными свойствами. Например при добавлении хрома на поверхности металла образуется оксидная пленка большой плотности

Пассивные методы

Происходит изолирование металла при помощи различных покрытий, которые препятствуют образованию коррозии. Применяют катодное и анодное покрытие.

Анодное покрытие

При применении анодного покрытия металл покрывают другим металлом с большим отрицательным потенциалом. Это как правило цинк, либо кадмий. В настоящее время распространена защита металла посредством нанесения слоя цинка.

Катодное покрытие

производится металлами с более положительным потенциалом. При катодном покрытии металла соблюдается механическая защита металла. В качестве катодного покрытия применяют олово медь. никель. Для покрытия металла применяют горячий метод, напыление, металлизацию, гальванизацию, При горячем методе сталь помещают в расплавленный металл, который покрывается тонким слоем. Горячий способ применяют при лужении, покрытие металла оловом, и цинкование.

Оксидирование

Также применят химические способы покрытия металла, это оксидирование, образуется оксидная пленка, которая защищает металл от коррозии, ещё этот процесс называют воронение стали. Также можно обработать сталь анодированием, это электролиз алюминия. Так же посредством фосфатирования и азотирования.

Применение эмалей и грунтов

Наиболее доступным методом защиты металла является применение специальных эмалей и грунтов.

Они осуществляют барьерную защиту от воздействия вредных факторов окружающей среды, она заключается в механической защите поверхности. Нарушение покрытия происходит при образовании микротрещин, в результате происходит возникновение подпленочной коррозии, для предотвращения проводят пассивацию поверхности металла, при помощи специальных лакокрасочных покрытий.

В состав, входят специальные химические агенты. К таким лакокрасочным покрытиям относятся грунты и эмали, имеющие в своём составе фосфорную кислоту, и другие ингибирующие элементы, замедляющие процесс коррозии. Более эффективными лакокрасочными материалами являются те которые осуществляют протекторную защиту. Это достигается путем добавления, в лакокрасочные покрытия металлов создающих донорские электронные пары, к ним относятся цинк, магний и алюминий.

Для защиты металлических конструкций, которые эксплуатируются в условиях промышленной атмосферы, разрабатываются специальные эмали, образующие, влагозащищающие уретановые покрытия. Для защиты от постоянного контакта с водной средой выпускаются эмали, способные наносится на цинк, медь и другие поверхности.

В настоящее время на рынке представлен широкий спектр антикоррозионных эмалей. Одним из новшеств является покрытие металла фторопластом, он обладает химической инертностью практически ко всем агрессивным средам. Эмали на его основе наносятся кистью, воздушным и безвоздушным распылением, на очищенную поверхность металла. При применении, того или иного материала необходимо учитывать факторы такие как вид металла условия его эксплуатации, производственные возможности и целесообразность использования.

Средства коррозионной обработки применяются в зависимости от марки металла, воздействующей среды, действующих на него нагрузок. Для каждой сферы эксплуатации конструкции предусмотрены нормативы. Оптимальным методом является, обработка металла в условиях завода. То есть нанесение, транспортировочного грунта.

Прежде чем он попадет на строительную площадку. Нанесение антикоррозионных материалов обеспечивают всего на всего 20 процентов защиты металла, основным фактором влияющим на качественную защиту металла является его предварительная обработка, от грязи . ржавчины, а также любых других веществ которые будут оказывать препятствие для окрашивания поверхности.

Электрохимический способ защиты от коррозии металлических изделий

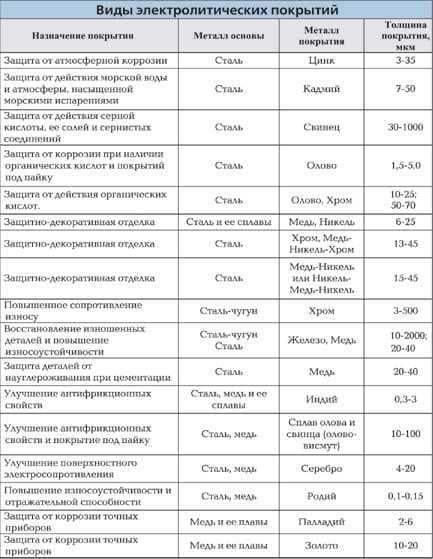

Классические методы предупреждения металлических изделий от коррозии основаны на покрытии изделия электролитическим способом чистым металлом или специальным сплавом. В таблице приведены наиболее популярные покрытия, которые могут наноситься с применением электрохимической обработки.

Данный метод антикоррозийной защиты металлических изделий хорошо изучен и может применяться для большинства металлов и разных сплавов. Защитное покрытие наносится на электропроводящую основу. Технология данного процесса обеспечивает возможность регулирования толщины и характеристик покрытия путем изменения состава электролита, параметров тока и температуры. При точном соблюдении технологических требований обеспечивается высокое качество защитного покрытия. При необходимости, электрохимический способ защиты металлических деталей позволяет получать зеркальные поверхности без дополнительной полировки.

Стоимость оборудования для такой обработки является довольно доступной.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Данная технология нанесения защитных покрытий не отличается высокой производительностью (порядка (10 — 50 мкм/час на м2), что обусловлено невысоким уровнем применения непрерывных методик и внедрения технологических линий для обработки рулонных материалов. В РФ стальной прокат с электролитическим покрытием под маркой «Полистил» серийно выпускает только Листвянский МЗ. В каталоге продукции этого предприятия представлена тонколистовая оцинкованная сталь марок ЭОЦ, ЭЦ, освинцованный прокат ЭОС, хромированная жесть и другие виды продукции с электрохимическими покрытиями.

Данная технология антикоррозийной защиты металла применяется многими отечественными компаниями, которые осуществляют производственную деятельность в разных областях.

Разновидность металлов по отношению к коррозии электрохимического вида

Все металлы по отношению к такому виду ржавчины делятся на 4 подтипа:

- Активные вещества или материалы с высокими параметрами термодинамической нестабильности. Это все щелочные виды металлов. Они подвержены влиянию коррозии даже в абсолютно нейтральных средах, где нет кислорода и других окислительных веществ.

- Средние материалы по уровню активности — в таблице Менделеева расположены между кадмием и водородом. Это материалы отличающиеся термодинамической нестабильностью в агрессивных кислых средах.

- Материалы с низкими параметрами активности или вещества с промежуточными параметрами стабильности по термодинамике. Противостоят коррозии в кислых и нейтральных атмосферах, при отсутствии кислорода.

- Благородные разновидности веществ. Это материалы с высокой стабильностью. Они поддаются коррозии только в кислых средах и в присутствии сильнейших окислителей.

Такие типы ржавчины могут разделяться по видам агрессивных сред, в которой она протекает:

- Процесс в электролитных веществах — процесс протекает в жидких кислых, щелочных средах, а также в простой воде.

- Атмосферный вид — любой газовый вариант с наличием влажности. Это очень распространенный вариант электрохимического разрушения металла. Главное, чтобы в данной среде была влажность. Только при таких условиях есть возможность протекания необходимых реакций.

При электрохимической вариации процесса одна часть металла служит анодом, а другая — катодом. Последним становятся те участки металла, куда больше поступает кислорода.

В зависимости от воздействующих сред есть и другие разновидности коррозий:

- Почвенная — протекает с разной степенью интенсивности. Все зависит от агрессивности почвы. В таких условиях происходит подземные разрушительные процессы на трубах и прочих подземных конструкциях.

- Аэрационная — причиной служит неравномерный приток воздуха к разным участкам материала.

- Морская — процесс проходит строго в соленой воде.

- Биокоррозия — результат жизнедеятельности бактерий и микроорганизмов. Они выделяют газы, которые и приводят к возникновению разрушительных процессов.

- Электрокоррозия — является результатом воздействия блуждающего тока.

Кроме того основные виды коррозии могут различаться в зависимости от типа металла, на которых они возникают.

ОСНОВЫ ПРОЕКТИРОВАНИЯ. ХИМИЧЕСКИХ ПРОИЗВОДСТВ. И ОБОРУДОВАНИЯ

Технологические схемы процессов гранулирования дисперсных материалов

К основному оборудованию для промышленного уплотнения дисперсных материалов относятся смеситель, устройство для уплотнения (тарель, пресс, экструдер и др.), конвейер, сушилка или классификатор. Обязательными в установках являются системы пылеулавливания, включающие как …

Гранулирование в псевдоожиженном слое

В псевдоожиженном слое получают гранулы удобрений, таких как карбоаммофоски, карбамида, аммиачной селитры, нитрофоски, аммофоса, а также кормовых дрожжей, лекарственных форм, алюмосиликатов, порошков синтетических цеолитов и др. Сущность процесса заключается в …

Типы коррозии

В современном мире представлено большое количество видов такого процесса, как образование ржавчины на поверхности материалов отдельных видов.

Виды коррозии сегодня встречаются следующие:

- Электрохимическая коррозия. Данный вид образования коррозии характеризуется тем, что на поверхности металлов появляются гальванические элементы, которые вызывают появление ржавчины. Для появления данного типа коррозии необходимо наличие электролита. В его роли чаще всего выступает вода. При соприкосновении с конденсатом или водой электроды или другие элементы металла меняют свой оксилительно-восстановительный потенциал.

- Водородная коррозия. При данном виде коррозии отмечается водородная деполяризация. При этом водород восстанавливается.

- Кислородная коррозия. Бывают ситуации, когда водород в щелочной среде не имеет возможности выделяться. В результате выделяется кислород, который приводит к появлению налета ржавчины на металлической поверхности.

- Химическая коррозия. При данном виде коррозии поверхность металла соприкасается со средой, которая провоцирует появления ржавчины.

Таблица. Виды электрохимической коррозии

| № пп | Вид электрохимической коррозии | Способ прокладки трубопровода (вид оборудования) | Дополнительные коррозионные факторы |

| 1. | Атмосферная коррозия | Наружные поверхности трубопроводов наземной и канальной прокладки (при уровне подтопления и заиливания канала, не достигающим изоляционных конструкций). Поверхности различных металлоконструкций и оборудования, не контактирующие с водой и грунтом. | Внутренние напряжения в металле трубопровода и металлоконструкций, ударно-механическое воздействие капели с перекрытий. Характерные коррозионные повреждения: равномерная коррозия, в местах капели возможна коррозия пятнами. |

| 2. | Подземная коррозия | Наружные поверхности трубопроводов бесканальной прокладки (при нарушении целостности изоляции), канальной прокладки (периодическое подтопление и заиливание канала, сопровождающееся увлажнением тепловой изоляции). | Внутренние напряжения в металле, коррозия внешним постоянным и переменным током, воздействие капели. Характерные коррозионные повреждения: неравномерная коррозия, коррозия пятнами, при воздействии блуждающих токов возможны сквозные поражения стенки трубопровода. |

| 3. | Подводная коррозия | Наружные поверхности трубопроводов канальной прокладки. (Постоянное подтопление канала при отсутствии тепловой изоляции на трубопроводе). Внутренние поверхности трубопроводов и оборудования химводоподготовки (деаэраторы, фильтры и т.п.) | Внутренние напряжения в металле, коррозия внешним постоянным и переменным током. При неполном погружении трубопровода возможна коррозия по ватерлинии. Характерные коррозионные повреждения: неравномерная коррозия, при воздействии блуждающих токов возможны сквозные поражения стенки трубопровода, язвенные поражения в районе ватерлинии. На трубопроводах горячего водоснабжения возможно протекание процесса микробиологической коррозии железобактериями.Характерные коррозионные повреждения: язвенная коррозия (для внутренних поверхностей трубопроводов), точечная коррозия, неравномерная коррозия. |

Антикоррозионная защита — зачем она нужна

Коррозия представляет собой процесс, сопровождающийся разрушением поверхностных слоев конструкций из стали и чугуна, возникающий в результате электрохимического и химического воздействия. Негативным следствием этого становится серьезная порча металла, его разъедание, что не позволяет использовать его по назначению.

Экспертами было проведено достаточно доказательств тому, что ежегодно порядка 10% от общего объема добычи металла на планете уходит на устранение потерь, связанных с воздействием коррозии, из-за которой происходит расплавление металлов и полная потеря эксплуатационных свойств металлическими изделиями.

При первых признаках воздействия коррозии изделия из чугуна и стали становятся менее герметичными, прочными. В то же время ухудшаются такие качества, как теплопроводность, пластичность, отражательный потенциал и некоторые иные важные характеристики. В дальнейшем конструкции и вовсе нельзя применять по назначению.

Вдобавок к этому именно с коррозией связывают большинство производственных и бытовых аварий, а также и некоторые экологические катастрофы. Трубопроводы, используемые для транспортировки нефти и газа, имеющие значительные участки, покрытые ржавчиной, могут в любой момент лишиться своей герметичности, что может создать угрозу для здоровья людей и природы в результате прорыва подобных магистралей

Это дает понимание того, почему так важно предпринимать меры по защите конструкций из металла от коррозии, прибегая к помощи традиционных и новейших средств и методов

К сожалению, пока не удалось создать такой технологии, которая бы смогла полностью защитить стальные сплавы и металлы от коррозии. При этом имеются возможности для задержания и уменьшения негативных последствий подобных процессов. Эта задача решается посредством использования большого количества антикоррозионных средств и технологий.

Предлагаемые сегодня методы борьбы с коррозией могут быть представлены в виде следующих групп:

- Использование электрохимических методов защиты конструкций;

- Создание защитных покрытий;

- Разработка и производство новейших конструкционных материалов, демонстрирующих высокую стойкость к коррозионным процессам;

- Добавление в коррозионную среду особых соединений, благодаря которым можно замедлить распространение ржавчины;

- Грамотный подход к выбору подходящих деталей и конструкций из металлов для сферы строительства.

Необычные способы

Свести следы коррозии можно и необычными, но эффективными методами.

Кока-кола

Быстро избавиться от неприятных следов окисления металла с коляски, домашней утвари и даже кузова авто можно при помощи популярного напитка – Кока-колы. Газировку нужно налить в пластиковый лоток или емкость, а после опустить в нее поврежденные коррозией изделия. Обычно хватает несколько часов, чтобы напиток разъел даже сильную ржавчину.

Применяться газировка может для того, чтобы убрать ржавый след с платы или других деликатных изделий. В таком случае необходимо смочить тряпку или губку в Кока-коле и протереть поверхность. При необходимости повторить действие.

Кетчуп или томаты

Если в холодильнике оказались просроченные консервированные томаты или кетчуп, не спешите их выбрасывать, так как их можно использовать для очистки металла от рыжих следов. Чтобы их устранить, достаточно нанести кетчуп, томатную пасту или помидоры на них и оставьте минут на 20. При сильном повреждении время обработки можно увеличить. После только нужно все хорошо отмыть от следов пищи.

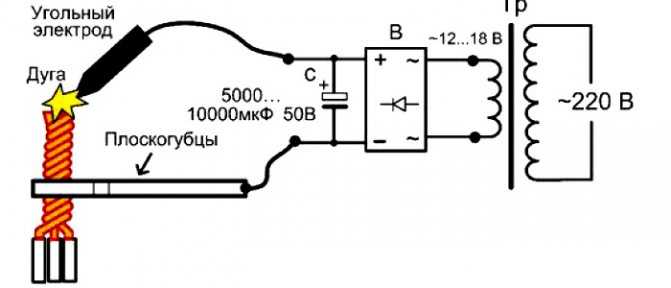

Электролиз

Если смывка или народное средство оказалось недостаточно эффективным, для решения проблемы можно использовать электричество. Нужно выполнить алгоритм действий:

- В пластиковую ванночку или лоток налейте теплую воду.

- Добавьте пару ложек соли или пищевой соды.

- Возьмите зарядное для автомобильного аккумулятора.

- К одной клемме прикрутите металлическую пластину.

- К другому проводу подключите деталь, с которой нужно удалить ржавчину.

- Опустите оба конца в приготовленный раствор и пустите ток, установив силу тока на 4–6 ампер.

- Оставьте на 30 минут или более.

- Остатки следов легко стереть щеткой или грубой губкой.

Подбирайте подходящий вариант, чтобы очистить ржавчину с поврежденного металла, и восстанавливайте его эстетичность или функциональность. Чтобы предотвратить возврат проблемы, защитите поверхность грунтовкой, краской, лаком, маслом или другим средством.

Эффективное средство от ржавчины — видео:

Показатель скорости коррозии

Для установления скорости коррозии металла в данной среде обычно ведут наблюдения за изменением во времени какой-либо характеристики, объективно отражающей изменение свойства металла. Чаще всего в коррозионной практике используют следующие показатели.

Показатель изменения массы

Показатель изменения массы – изменение массы образца в результате коррозии, отнесенное к единице поверхности металла S и к единице времени (например, г/м ч).

В зависимости от условий коррозии различают:

1. отрицательный показатель изменения массы

К-m=

где m – убыль массы металла за время коррозии после удаления продуктов коррозии.

2. положительный показатель изменения массы К+m=

где m – увеличение массы металла за время вследствие роста пленки продуктов коррозии.

Если состав продуктов коррозии известен, то можно сделать пересчет от К к К и наоборот К-m= К+m (nok A Me / n Me Aok)

где А и М – атомная и молекулярная масса Ме и окислителя соответственно; n и n валентность металла и окислителя в окислительной среде.

Объемный показатель коррозии

К – объем поглощенного или выделившегося в процессе газа V отнесенный к единице поверхности металла и единице времени (например, см/см ч).

К= об. V / s

объем газа обычно приводят к нормальным условиям.

Применительно к электрохимической коррозии когда процесс катодной деполяризации осуществляется за счет разряда ионов водорода, например, по схеме 2Н + 2е = Н, или ионизация молекул кислорода О + 4е +2НО = 4ОН; вводятся соответственно кислородный (К) и водородный (К ) показатель соответственно.

Водородный показатель коррозии – это объем выделившегося Н в процессе коррозии, отнесенный к Su.

Кислородный показатель коррозии – это объем поглощенного в процессе О, отнесенный к Su.

Показатель сопротивления

Изменение электрического сопротивления образца металла за определенное время испытаний также может быть использован в качестве показания коррозии (К).

КR = (R/Ro) 100% за время t

где Ro и R – электрическое сопротивление образца соответственно до и после коррозии.

У этого способа есть некоторый недостаток толщина металла во все время испытаний должна быть одинаковой и по этой причине чаще всего определяют удельное сопротивление, т.е. изменение электрического сопротивления на единицу площади образца (см, мм) при длине равной единице. Этот метод имеет ограничения применения (для листового металла не более 3мм). Наиболее точные данные получают для проволочных образцов. Этот метод не пригоден для сварных соединений.

Механический показатель коррозии

Изменение какого-либо свойства металла за время коррозии. Сравнительно часто пользуются изменением предела прочности. Прочностной показатель при этом выражается:

Кo = (в/во) 100% за время t

где в – изменение предела прочности при растяжении после коррозии образца в течение времени; во – предел прочности до коррозии.

Глубинный показатель коррозии

К – глубина разрушения металла П в единицу времени (например, мм/год).

Глубина коррозионного разрушения П может быть средней или максимальной. Глубинный показатель коррозии можно использовать для характеристики как равномерной, так и неравномерной коррозии (в том числе и местной) металлов. Он удобен для сравнения скорости коррозии металла с различными плотностями. Переход от массового, токового и объемного к глубинному возможен при равномерной коррозии.

Активные и пассивные методы борьбы

Суть активных методов заключается в том, чтобы изменить структуру двойного электрического поля. Для этого используют источник постоянного тока. Напряжение нужно выбирать таким образом, чтобы повышался электродный потенциал изделия, которое нужно защитить. Еще один крайне популярный метод — «жертвенный» анод. Он разрушается, защищая основной материал.

Пассивная защита подразумевает использование лакокрасочного покрытия. Основная задача заключается в том, чтобы полностью предотвратить попадание влаги, а также кислорода на защищаемую поверхность. Как уже было отмечено несколько выше, имеет смысл использовать цинковое, медное или никелевое напыление. Даже частично разрушенный слой будет защищать металл от ржавления. Конечно, данные виды защиты от коррозии металлов действенны только тогда, когда поверхность не будет иметь видимых дефектов в виде трещин, сколов и тому подобного.

Основные типы коррозии

Говоря о механизме коррозийного процесса можно заметить 2 главных типа коррозии: химическую и электрохимическую.

Химическая — это явственный итог прохождения реакций, во время которых, после уничтожения металлической связи, части металла и все атомы, которые входят в окислители, создают собой крепкую связь. Электроток между различными частями поверхности металл не может возникнуть. Данная разновидность коррозии может быть присуща химическим средам, которые не в состоянии передавать электроток. Сюда относятся газы и неэлектролиты.

Важно помнить, что на скорость коррозии влияют также причины коррозии. Электрохимическая коррозия представляет процесс деградации металлов

Этот процесс идет вместе с возникновением в системе электричества.

Классификация коррозии по значению протекания самого процесса

Арка моста, с более сильной ржавчиной с местах где разрушен лакокрасочный слой

Коррозионные процессы могут быть разделены:

- по типу взаимного влияния металлов с окружающей атмосферой;

- по типу коррозионной атмосферы и условиям самого процесса;

- по характеристике дегенерационного воздействия;

- на «скорость коррозии» очень сильно влияет тип окружающей атмосферы.

Коррозия некоторых металлов

Коррозия меди

Одним из ключевых химических элементов для отечественной промышленности является медь. Металл также подвержен деструкции, как и другие металлические поверхности, хотя медь больше защищена от коррозии.

Даже столь стойкий к разрушениям элемент подвержен негативным изменениям при воздействии окружающей среды. Коррозия меди имеет высокий показатель ухудшения свойств металла в аэрированных растворах, содержащих ионы, образовывающие комплексы с красным металлом, окислительных кислотах.

Медь стабильна в следующих условиях:

- в атмосферной среде;

- в морской и пресной водах;

- контактируя с галогенами в специальных условиях;

- в кислотах-неокислителях, слабых растворах Н3РО4, Н2SO4.

Медь нестабильна в следующих условиях:

- в ряде соединений серы, в том числе сероводороде, чистой сере;

- в кислотах-окислителях, аэрированной неокислительной среде, концентрате Н2SO4, например:

1)Cu+2H2SO4→CuSO4+SO2+2H2O

2)Cu+H2SO4→CuO+SO2+H2O

- растворах солей-окислителей тяжелых металлов, как то Fe2(SO4)3, FeCl3;

- агрессивной воды, аэрированной воды;

- амина, NH4OH.

Атмосферная коррозия меди:

2Cu+H2O+CO2+O2→ CuCO3*Cu(OH)2

Коррозия железа

Еще один распространенный элемент, подверженный ржавлению от коррозии – железо. Наибольший процент реакций по возникновению ржи на железе припадает на реакции по его окислению воздухом или кислотами из растворов.

При химической коррозии электроны переходят на окислитель, окисление металлов показано наглядно:

3Fe+2O2→Fe3O4

Электрохимическая коррозия протекает в условиях токовой проводимости. Пример атмосферной и грунтовой реакции:

Fe+O2+H2O→Fe2O3∙xH2O

Способы защиты от коррозии металлов

Используется несколько основных методов по защите металлических конструкций от разрушительного воздействия коррозии. При использовании защиты в основном делается упор на то, что ржавчина без внешних повреждений не может проникнуть к металлу.

При этом важно, что защитные покрытия выполняют не только предохраняющую функцию, но и придают металлическим конструкциям симпатичный внешний вид. Прежде всего, это покрытия, которые разделяются на три типа, по материалам нанесения:

Прежде всего, это покрытия, которые разделяются на три типа, по материалам нанесения:

- Металлические.

- Неметаллические.

- Химические.

Каждый из них имеет свои особенности и преимущества.

Металлические покрытия. Это способ, при котором на металлическую конструкцию наносят тонким слоем другой вид металла, который более стабилен к разрушительному действию коррозии при аналогичных условиях.

Покрытие может называться анодным или катодным в зависимости от того более активный или менее активный металл сверху.

Неметаллические покрытия. Они подразделяются на органические и неорганические. Чаще всего используется высокополимерный пластик, стекло и керамика. Из органических известны и популярны лаки, битум, краски, а также резина.

Химические покрытия. Это вариант, при котором на поверхности металлической конструкции при помощи химической обработки, наносится пленка, устойчивая к воздействию коррозии. Таких пленок может быть несколько разновидностей:

- Оксидирование — нанесение оксидных пленок.

- Фосфатирование — получение пленки фосфатов.

- Азотирование — пленка из активного азота.

- Воронение стали.

- Цементация — соединение с углеродом.

Также в качестве защиты используется изменение состава коррозийной среды. Еще один вариант защиты — ввести в металл технические соединения, которые повышают стойкость материала к разрушительным действиям коррозии.

Протекторный вид — вариант электрохимической защиты, при которой к конструкции присоединяются пластины с более активным металлом. При этом протектор — материал с отрицательными параметрами потенциала, а защищаемый материал — катод.

Разновидности коррозии

Перед тем как защитить металл от ржавчины, следует узнать о существующих видах. Способ обеспечения антикоррозийной защиты находится в прямой зависимости от условий применения деталей. Потому принято выделять следующие типы:

- коррозия, которая связана с явлениями атмосферного характера;

- разрушение структуры металла в воде из-за наличия в ней солей и бактерий;

- деструктивные процессы, происходящие в грунте (почвенная коррозия).

Способы антикоррозионной защиты при этом должны подбираться в индивидуальном порядке, руководствуясь тем, в каких условиях будет эксплуатироваться изделие из металла.

Что касается типов поражения конструкций, то они могут быть следующими:

- ржавчина находится на всей поверхности изделия отдельными участками или сплошным покрытием;

- имеет вид пятен и проникает вглубь элемента;

- разрушает молекулы металла, приводя к трещинам;

- масштабное ржавление, при котором разрушается не только поверхность, но и более глубокие слои.

Типы разрушения бывают и комбинированными. В некоторых ситуациях их очень сложно определить на глаз, особенно при точечном ржавлении.

Принято выделять химическую коррозию. При контакте с нефтяными продуктами, спиртами и иными агрессивными веществам происходит особая реакция, которая сопровождается высокой температурой и выделениями газа.

При электрохимической коррозии поверхность металлического сплава соприкасается с водой (электролитом). При этом осуществляется диффузия материала. Электролит обуславливает появление электротока, а электроны металла замещаются и приходят в движение, в результате чего возникает ржавчина.

Обеспечение защиты от коррозии и выплавка стальных изделий — две взаимосвязанные вещи. Коррозия причиняет существенный ущерб постройкам хозяйственного или промышленного назначения. Кроме того, этот процесс может привести к катастрофе, если говорить, например, об опорах электропередач, мостах, заграждениях и т. д.

Классификация коррозии по характеру коррозионных поражений

- сплошная или общая коррозия;

- местная коррозия;

Местная коррозия подразделяется на:

- пятнистая;

- язвенная;

- точечная;

- сквозная;

- нитевидная;

- подповерхностная (данный вид коррозии начинается с поверхности, но распространяется преимущественно под поверхностью металла, вызывая его вспучивание и расслоение);

- межкристаллитная (разрушения сосредоточены по границе зерен металла);

- избирательная коррозия (характерна для сплавов, коррозионному воздействию подвергаются отдельные компоненты сплава);

- внутрикристаллитная (транскристаллитная) коррозия;

- коррозионное растрескивание (наблюдается при одновременном воздействии коррозионной среды и механических напряжений);

Коррозия некоторых металлов

Коррозия меди

Одним из ключевых химических элементов для отечественной промышленности является медь. Металл также подвержен деструкции, как и другие металлические поверхности, хотя медь больше защищена от коррозии.

Даже столь стойкий к разрушениям элемент подвержен негативным изменениям при воздействии окружающей среды. Коррозия меди имеет высокий показатель ухудшения свойств металла в аэрированных растворах, содержащих ионы, образовывающие комплексы с красным металлом, окислительных кислотах.

Медь стабильна в следующих условиях:

- в атмосферной среде;

- в морской и пресной водах;

- контактируя с галогенами в специальных условиях;

- в кислотах-неокислителях, слабых растворах Н3РО4, Н2SO4.

Медь нестабильна в следующих условиях:

- в ряде соединений серы, в том числе сероводороде, чистой сере;

- в кислотах-окислителях, аэрированной неокислительной среде, концентрате Н2SO4, например:

- растворах солей-окислителей тяжелых металлов, как то Fe2(SO4)3, FeCl3;

- агрессивной воды, аэрированной воды;

- амина, NH4OH.

Атмосферная коррозия меди:

2Cu+H2O+CO2+O2→ CuCO3*Cu(OH)2

Коррозия железа

Еще один распространенный элемент, подверженный ржавлению от коррозии – железо. Наибольший процент реакций по возникновению ржи на железе припадает на реакции по его окислению воздухом или кислотами из растворов.

При химической коррозии электроны переходят на окислитель, окисление металлов показано наглядно:

3Fe+2O2→Fe3O4

Электрохимическая коррозия протекает в условиях токовой проводимости. Пример атмосферной и грунтовой реакции:

Fe+O2+H2O→Fe2O3∙xH2O