Защита металла от коррозии

Коррозии подвергается почти 1/3 вводимого в эксплуатацию металла. Часть его переплавляется и снова

возвращается в промышленность

Но, всё-таки, 10% от общей массы — теряется безвозвратно.

Разрушение отдельных металлических деталей из металла может привлечь за собой разрушение целых машин

и механизмов, создавая аварийные ситуации.

В связи с чем, создавая металлические предметы, устройства, механизмы, большое внимание следует

уделять защите металла от коррозии. Радикальным методом защиты от коррозии является поиск

коррозионно-стойких материалов для агрессивной среды

Полностью заменить металлы на неметаллические

предметы — невозможно.

Защита металла от коррозии — покрытие под микроскопом

Защита металла от коррозии позволяет своевременно и надёжно изолировать металл от агрессивной

среды.

Виды фосфатирования

Сегодня имеется большое количество видов фосфатирования.

Из них выделяются следующие:

Химическое фосфатирование

Данная процедура применяется по отношению к тем металлам, которые обладают не прочной структурой. Среди них выделяются: алюминий, низколегированная сталь и магний, цинк. К одному из подтипов химического фосфатирования относится аморфоное фосфатирование. Для поведения данной процедуры используются фосфаты железа.

Черное фосфатирование

Данный процесс обработки металлических изделий относится к разряду декоративных. Он предполагает образование на их поверхности пленки черного цвета. Она является достаточно плотной и придает любому изделию дополнительную прочность.

Цинковое фосфатирование

Процесс обработки металлов цинковыми фосфатами и сплавами данного металла является одним из самых действенных методов укрепления структуры любого металла. В результате покрытие обладает оптимальной толщиной и приятным серебристым оттенком.

Рекомендации по использованию фосфатных составов

При обработке мелких металлических деталей с «Мажефом» возможным становится и горячий способ наслоения защитной пленки. Альтернативой приобретенному составу можно считать смесь азотнокислого цинка и фосфорной кислоты.

В ходе приготовления массы нельзя ни на секунду забывать об осторожности и элементарной технике безопасности:

- Желательно надевать специальные защитные очки.

- Чтобы предотвратить отравление выделяющимися парами проводите работу на улице или в вентилируемом помещении.

- По завершении процедуры следует тщательно вымыть руки, чтобы частицы химикатов не попали на слизистые оболочки глаз, ротовой полости.

Фосфатирование

Сегодня для защиты металлических изделий от образования коррозийного налета применяется большое количество способов. Все они направлены на то, чтобы создать на поверхности тонкий защитный слой, который будет длительное время защищать от процесса окисления металла. Обработка металлов фосфатирующими растворами является эффективным методом борьбы с образованием ржавчины.

Для проведения процедуры фосфатирования необходимо изначально провести подготовку металлов или металлических изделий. Для того чтобы вещества раствора лучше адгезировались нужно тщательно обезжирить и промыть поверхность, которая будет подвергаться обработке. Только в этом случае покрытие будет качественным и продержится достаточно длительное время. При необходимости металлический материал перед процедурой можно отшкурить при помощи наждачной бумаги.

Фосфатирование металла

Фосфатирование представляет собой один из самых действенных методов борьбы с ржавчиной. Данный способ обработки

металлических покрытий относится к разряду дополнительных. Этот метод основан на том, что металлы при погружении в фосфатирующее вещество покрываются его компонентами. Они оседают на поверхности и образуют дополнительную защитную пленку.

Процедура фостфатирования металлических покрытий позволяет наилучшим образом подготовить их к нанесению лакокрасочного покрытия. Данная мера позволяет металлу реже подвергаться образованию коррозии. Данный метод походит для дополнительной обработки и черный и цветных типов металлов.

Фосфатирование металлов в промышленных масштабах осуществляется путем распыления или погружения изделий в вещество.

Оно изготовлено из:

На многочисленных промышленных предприятиях данный метод подразумевает качественное нанесение раствора на металлические изделия.

Делается это несколькими способами:

- распыление,

- нанесение валиком,

- нанесение кистью.

Процесс фосфатирования не занимает много времени. После проведения такой процедуры необходимо дать изделиям из обработанных металлов просохнуть.

На сегодняшний день данная процедура обработки доступна для различных элементов. Фосфатирование стали подразумевает нанесение на поверхность изделия из данного материала фосфатирующего вещества. Благодаря этому на поверхности металла образуется дополнительная защитная пленка, которая практически никак внешне не заметна.

Для обработки барабанный котлов применяется фосфатирование воды. В этом случае вода с растворенными в ней фосфатами вводится в барабан.

Важно: У данного метода есть большое количество противников Не рекомендуется его использовать, когда котел нагревается

| Кислое щелочное фосфатирование | + | + | + |

| Цинковое фосфатирование | + | + | + |

| Низкоцинковое фосфатирование | + | + | + |

| Mn модифицированное низкоцинковое фосфатирование | + | + | + |

| Никелевое фосфатирование | o | + | — |

| Цинко-кальциевое фосфатирование | + | o | — |

Пояснения: + — пригодно; o — условно пригодно; — -непригодно

Виды фосфатирования

Сегодня имеется большое количество видов фосфатирования.

Из них выделяются следующие:

Данная процедура применяется по отношению к тем металлам, которые обладают не прочной структурой. Среди них выделяются: алюминий, низколегированная сталь и магний, цинк. К одному из подтипов химического фосфатирования относится аморфоное фосфатирование. Для поведения данной процедуры используются фосфаты железа.

Данный процесс обработки металлических изделий относится к разряду декоративных. Он предполагает образование на их поверхности пленки черного цвета. Она является достаточно плотной и придает любому изделию дополнительную прочность.

Процесс обработки металлов цинковыми фосфатами и сплавами данного металла является одним из самых действенных методов укрепления структуры любого металла. В результате покрытие обладает оптимальной толщиной и приятным серебристым оттенком.

Преимущества фосфатирования

Фосфатирование используется в большинстве случаев для придания металлическим поверхностям дополнительной защиты от образования коррозийного налета. Благодаря фосфатирвоанию металлы приобретают следующие положительные качества:

- твердость. Металлы становятся более устойчивыми к появлению внешних повреждений.

- устойчивость к влиянию электрического тока.

- улучшаются сроки эксплуатации тех или иных металлических изделий, которые были обработаны методом фосфатирования.

- прочность покрытия. Металлы покрываются дополнительной защитной пленкой, которая придает им особые свойства.

Процедура фосфатирования на производственных предприятиях не используется так часто, как анодирование, например.

Фосфатное покрытие

Толщина и структура фосфатного покрытия

Толщина фосфатного слоя составляет от 2 – 8 до 40 — 50 мкм (зависит от режима фосфатирования, подготовки поверхности, состава раствора для фосфатирования). Толщина покрытия связана с его структурой. Мелкокристаллические защитные слои имеют меньшую толщину (1 – 5 мкм) и обладают более выраженной защитной способностью. В связи с этим их намного чаще используют. Получают такие покрытия из цинкфосфатных растворов, которые содержат ускорители (окисляющие элементы). Мелкокристаллические слои не используются в качестве самостоятельных защитных. После получения такого слоя поверхность подвергают дополнительной обработке лакокрасочными материалами.

Крупнокристаллические фосфатные слои более толстые, получают их из марганцевофосфатных растворов. После промасливания могут служить самостоятельными покрытиями.

Кристаллы фосфатов имеют пластинчатую структуру, благодаря чему пленка отлично впитывает различные пропитки, лаки, удерживая их в себе.

Фосфатное покрытие состоит из двух слоев. Первый, плотно прилегающий к поверхности слой, плотно связан с металлом, незначительной толщины, имеет пористую структуру, а также гладкий и достаточно эластичный. Он состоит, в большей части, с монофосфатов железа. Второй слой (наружный) – состоит из монофосфатов марганца, вторичных и третичных фосфатов. Он более хрупкий, кристаллический. Характеристиками именно наружного слоя обуславливается ценность фосфатных пленок.

Цвет фосфатного покрытия

Цвет фосфатного покрытия колеблется от светло-серого до темно серого (почти черного). Светло-серые фосфатные пленки образуются на цветных металлах и малоуглеродистых сталях. Предварительно подвергшихся пескоструйной обработке поверхностях, в растворах повышенной кислотности.

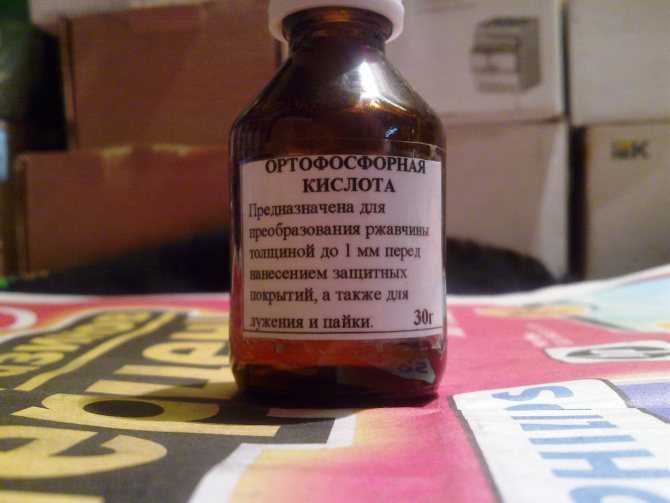

Если чугунное (либо из высоколегированной стали) изделие предварительно подвергалось травлению, и концентрация ортофосфорной кислоты больше обычного — фосфатный слой получается более темного оттенка. Фосфатное покрытие зеленоватого оттенка образуется на поверхности стали, содержащей никель и хром.

Свойства фосфатного покрытия

Полученное фосфатное покрытие может использоваться как самостоятельное защитное, но в большинстве случаев его используют как основу под лакокрасочное, смазочное, либо перед пассивированием. То, что его очень редко используют, как самостоятельное, можно объяснить тем, что оно легко разрушается под воздействием кислот и щелочей.

Фосфатное покрытие не подвергается воздействию кислорода воздуха, смазок, масел, керосина, не смачивается расплавленными металлами. Фосфатный слой может выдержать непродолжительное влияние температуры около 500 °С. Наибольшая минусовая температура, при которой не разрушается покрытие -75 °С. При длительной выдержке фосфатный слой теряет свои защитные свойства и постепенно разрушается.

Фосфатное покрытие отличается высоким электросопротивлением, может выдержать напряжение до 500 В. Чтоб повысить пробивное напряжение готового фосфатного покрытия (до 1000 В) – его дополнительно пропитывают бакелитовыми либо масляными лаками. Фосфатное покрытие по твердости мягче стали, но более твердое, чем латунь или медь.

При щелочном оксидировании стали полученный защитный слой имеет меньшую защитную способность, чем обычные фосфатные слои.

Подготовка поверхности перед операцией фосфатирования играет важную роль, т.к. от ее способа и качества во многом зависят свойства полученного покрытия, а именно – структура, адгезионная способность, толщина, цвет фосфатной пленки.

При фосфатировании заранее протравленной поверхности (с использованием HCl, H2SO4, H3PO4) образуются крупнокристаллические, рыхлые фосфатные слои, толщиной до 40 – 50 мкм. Они обладают достаточно низкими защитными свойствами, поэтому для улучшения качества пленки деталь промывают в 3 – 5 % растворе кальцинированной соды, а далее в воде и затем только фосфатируют. Или же в 1 – 2 % растворе хозяйственного мыла и 5 – 8 % растворе кальцинированной соды при температуре 55 – 60 °С.

Мелкокристаллические, тонкие (толщиной от 5 до 10 мкм) пленки образуются на поверхностях, обработанных пескоструйным методом с последующим обезжириваниям (с использованием органических растворителей или же химическим способом), также механически обработанные кругом, и т.п. Такие фосфатные пленки отличаются хорошей адгезией к поверхности и высокими защитными свойствами.

Суть процесса фосфатирования

Фосфорная кислота (H3PO4) образует три вида солей (именно на свойствах солей фосфорной кислоты и основан метод защиты): дигидрофосфаты, моногидрофосфаты, фосфаты.

Дигидрофосфаты Me(H2PO4)2 – однозамещенные соли, где Me – двухвалентный металл. Образуются сразу при первичном контакте металла с фосфорной кислотой. Взаимодействие описывается реакцией:

При дальнейшем взаимодействии кислоты с металлом (концентрация кислоты уменьшается) образуются двухзамещенные (моногидрофосфаты MeHPO4) и трехзамещенные (фосфаты Me3(PO4)2) соли.

Реакции образования вторичных и третичных солей:

Me(H2PO4)2 MeHPO4 + H3PO4 — продуктами реакции являются двухзамещенная соль и свободная ортофосфорная кислота;

3Me(H2PO4)2 Me3(PO4)2 + 4H3PO4 – образуется трехзамещенная соль, свободная ортофосфорная кислота.

Труднорастворимые фосфаты железа – основная составляющая часть фосфатных покрытий. Их качество определяется свободной и основной кислотностью раствора, природой катионов металла, концентрацией монофосфатов.

При введении в раствор для фосфатирования окислительных анионов (например, ClO3, NO2, NO3) процесс формирования защитной пленки значительно ускоряется.

При фосфатировании на поверхности металла наблюдается два основных процесса – осаждение фосфатов и растворение основного металла.

Основные методы обработки

Получить защитную фосфатную пленку можно разными способами, а выбор конкретного метода очень зависит от детали, которую нужно обработать, а также от области применения детали или конструкции. В промышленности чаще всего применяются следующие способы фосфатирования:

- при помощи препаратов «Мажеф»;

- с применением фосфорной кислоты;

- с помощью монофосфата цинка;

- с помощью фосфатирующей пасты.

Препаратом «Мажеф»

Это не что иное, как химическое фосфатирование, при котором деталь окунается в ванну со специальным раствором. Химической обработке подвергают низкоуглеродистые стали. Чаще всего данный способ применяется для подготовки металлоконструкций и изделий под покраску для получения надежных антикоррозийных грунтов.

Концентрация раствора в ванне – не более 40 г на 1 л. Чтобы получить пленку химическим методом, изделие помещается в готовый состав, который подогревают и доводят до температуры кипения. Рекомендуется периодическое помешивание. Кипятят ванну в течение 15-20 минут. Этого вполне хватит, чтобы сталь покрылась слоем защитной пленки.

Состав рекомендуется готовить с некоторым избытком, так как в процессе нагревания часть его испарится. Общая кислотность устанавливается при помощи титрования по фенолфталеину. Уровень свободной кислотности можно выяснять при помощи индикаторов метилоранжа.

На видео: фосфатирование солью Мажеф.

Фосфорной кислотой

Фосфорную кислоту используют для получения покрытия холодным методом. Чтобы процесс фосфатирования протекал максимально стабильно, температура раствора должна находиться в диапазоне 18-25 градусов. Чтобы добиться покрытий с высоким качеством и прочностью, нужно четко соблюдать количество действующих ингредиентов. В промышленности применяется следующая концентрация:

- 40 г/л фосфорной кислоты;

- азотнокислый цинк – 200 г на 1 л;

- сернокислого натрия 8 г на 1 л;

- окиси цинка – 15 г на 1 л.

Статья по теме: Особенности термообработки сварных соединений и методы ее проведения

В данном растворе деталь или конструкции из металлов обрабатывают в течение 30 минут. Этого вполне достаточно, чтобы на поверхности образовались фосфаты.

Метод с монофосфатами цинка

Данная технология применяется для защиты металлов, которые будут применяться в электрической отрасли, а также на машиностроительных производствах. Поверхность или деталь помещают в раствор из следующих веществ:

- монофосфат цинка в количестве 20 г на 1 л;

- нитрат натрия – 35 г. на 1 л.

Процесс фосфатирования проходит при температуре раствора 60 градусов. Для покрытия металлов плотной фосфатной пленкой необходимо около 20 минут. Для проведения процесса также нужна ванна.

Для обработки оцинкованных сталей лучше применять раствор, в котором используется сернокислый цинк, азотный цинк, фосфорная кислота, фтористый натрий. Процесс проводят при температурах около 60 градусов, а длительность его составляет до 20 минут. В данном растворе можно обрабатывать цинк, углеродистые стали, никель.

Обработка фосфатирующими пастами

В данном случае применяются специальные фосфатирующие грунты. Преимущество в том, что можно выполнять фосфатирование стали и других сплавов при комнатной температуре. Смесь наносится на поверхность детали с помощью обычной кисти. Для обработки не нужны ванны, а это значит, что такому фосфатированию можно подвергать материалы в домашних условиях. Этот способ часто используют автовладельцы и автопроизводители.

В составе грунта металлический пигмент, а также растворитель, в основе которого лежит ортофосфорная кислота. В краске чаще всего содержится цинк. При взаимодействии с ортофосфорной кислотой продукты коррозии укрепляются, создавая прочный защитный фосфатный слой.

Основные способы обработки

Препаратом «Мажеф»

Обработка солью «Мажеф» – разновидность химического фосфатирования. Деталь опускается в емкость с подготовленным фосфатирующим веществом. «Мажеф» используется для элементов и конструкций в качестве антикоррозионной грунтовки перед последующей окраской.

Количество препарата «Мажеф» – 50–70 г/л воды. Металл опускается в приготовленный для фосфатирования состав, подогревающийся и постепенно доводящийся до кипения с постоянным перемешиванием. Емкость кипятится 15–20 минут, такого срока хватает для формирования на металле пленки толщиной 5–10 мкм.

Следует приготовить состав с небольшим запасом, так как при кипении некоторая его часть испаряется.

Фосфорной кислотой

Кислота используется для фосфатирования металла холодным способом. Оптимальная температура рабочей жидкости для достижения максимальной стабильности процесса – 18–25 °C. Качество и прочностные параметры пленки зависят от четкого соблюдения пропорций используемых ингредиентов:

- кислота фосфорная – 40 г/л;

- нитрат цинка – 200 г/л;

- натрия сульфат – 8 г/л;

- цинка оксид – 15 г/л.

В полученном растворе элемент либо конструкция из металла проходит струйную обработку на протяжении получаса.

Метод с монофосфатами цинка

Технология с цинком предназначена для изделий, применяющихся в машиностроительной отрасли и в электротехнике. Деталь погружается в жидкость такого состава:

- цинка монофосфат – 20 г/л;

- натрия нитрат – 35 г/л.

Металл фосфатируется в ванне при реакции с раствором, прогретым до 60 °C, на протяжении 20 минут.

Обработка фосфатирующими пастами

Для производства работ по такой методике используются специализированные фосфатирующие составы. В дальнейшем деталь подвергается покраске. Преимущество способа заключается в следующем:

- процедура выполняется без нагрева;

- грунт наносится на металл обыкновенной кистью;

- для работы не требуется емкость.

В составе грунтовки имеются металлический пигмент и растворяющее вещество на базе ортофосфорной кислоты, а в составе лакокрасочных материалов – цинк. При реакции с кислотой цинк окисляется, формируя прочную пленку.

Преимущества фосфатной обработки железа

Современные технологии нанесения фосфорнокислого химического состава позволяют покрывать металлические поверхности с минимальной толщиной – не более 5 микрометров. Такой способ обработки железа предотвращает его разрушение и обеспечивает защиту от внешнего воздействия, гарантируя продолжительное использование металлического изделия в любых условиях, в том числе:

- при чрезмерной влажности;

- под воздействием агрессивных химических растворителей;

- при контакте с моторными маслами;

- при высоком электрическом напряжении;

- в качестве основы под лакокрасочным покрытием.

Фосфатирование металла под покраску обеспечит надежную защиту материалу, однако при попадании в кислотную или щелочную среду изделие по-прежнему останется уязвимым. К тому же при окрашивании любой железной поверхности лакокрасочные материалы намного глубже проникают в слои защитной пленки, обладающей высоким уровнем пористости. Улучшенная адгезия поверхности сплавов – еще один положительный момент, позволяющий сказать да фосфатированию перед покраской металла.

Характеристики фосфатирования

Данный метод защиты особенно актуален для всевозможных черных металлов, использование которых планируется в достаточно жестких условиях. Следует отметить, что такая обработка различных видов цветных металлов, в том числе и цинка проводится значительно реже.

Суть данного метода заключается, главным образом, в проведении специальной обработки различных типов металлических поверхностей определенными фосфорнокислыми растворами с обязательным добавлением цинка.

Видео:

За счет такой специфической обработки на поверхности особым образом образуется пленка по сплошному типу из фосфатов самых разных металлов, в том числе и цинка, которые в обязательном порядке должны иметь либо аморфную, либо кристаллическую структуру.

В этом случае следует отметить, что максимально высокие антикоррозийные свойства имеют те фосфатные составы, которые готовятся из фосфатных растворов одновременно нескольких групп металлов.

ВАЖНО ЗНАТЬ: Техника художественной ковки металла

В этом случае для приготовления необходимой смеси допускается применение уже готовых жидких концентратов.

По своей сути, образование такого типа покрытия на поверхности металла является достаточно сложным физико-химическим процессом.

Отсюда можно сделать вывод, что в тот момент, когда происходит контакт самого фосфатирующего состава непосредственно с поверхностью стали, начинают протекать электрохимические процессы.

Кроме этого, непосредственно на поверхности самого изделия из стали, в так называемом приэлектродном пространстве, начинает расти величина рН, при этом среда в этом пространстве становится щелочной.

Сама фосфатная пленка образуется за счет осаждения на поверхности металла фосфат-ионов, а также гидрофосфат-ионов.

Прочность самого покрытия с поверхность металла обеспечивается за счет кристаллохимических связей, границы которых определяет линия фосфатирования.

Свойства и преимущества фосфатного покрытия

Подвергнутые фосфатированию детали из металла могут эксплуатироваться под влиянием различных факторов:

- высокой влажности;

- синтетических масел и лакокрасочных покрытий;

- органических химически активных веществ;

- напряжения до 1000 В.

Благодаря фосфатированию значительно повышается износоустойчивость поверхностей, находящихся в постоянном взаимодействии в узлах трения.

Формирующийся на поверхности стали, меди, алюминия и иных металлов слой создает надежную защиту в вышеперечисленных условиях, но не может сопротивляться щелочам и кислотам, водяному пару. Потому следует заранее выявить особенности применения изделия из металла, подвергаемого фосфатированию.

Особенности фосфатирования

Основное и главное предназначение фосфатирования — это обеспечение эффективной защиты металлических поверхностей непосредственно от воздействия коррозийных процессов.

Данная технология активно и повсеместно используется в таких промышленных сферах, как судостроение и автостроение, а также многих других отраслях.

Кроме этого, он достаточно популярен и в быту, где при помощи него покрывают защитной пленкой самые разные приспособления и детали. Технология фосфатирования металлических поверхностей преследует, главным образом, две цели.

В первую очередь, как уже было сказано выше, при помощи данного метода выполняется коррозионная защита, которая существенно повышает срок службы любого металлического изделия.

ВАЖНО ЗНАТЬ: Показатели температуры плавления латуни

Кроме этого, при помощи фосфатирования удается значительно улучшить адгезию разных типов лакокрасочных покрытий непосредственно к самой окрашиваемой поверхности.

За счет этого, наносимый на металлическую поверхность любой лакокрасочный состав, достаточно глубоко проникает во внутренние поры фосфатной пленки, что и обуславливает, главным образом, высокие адгезические свойства данного типа покрытия.

Следует отметить и то, что образованная таким образом пленка, пассирует металлическое основание и переводит его в состояние, которое можно условно назвать коррозийно-пассивным.

Все это приводит к тому, что защитные свойства покрытия, на котором было проведено фосфатирование с последующим окрашиванием, в несколько раз превосходят по своим характеристикам защитные свойства поверхности, на которую было проведено нанесение лакокрасочного состава без предварительной подготовки.

Использование при данном методе цинка позволяет сделать такое покрытие еще более качественным и эффективным.

Технические свойства кислота для фосфатирования

Кислота для фосфатирования Дезоксил-ОФ-Р – жидкое средство, готовое к применению. Представляет собой совокупность минеральных солей, поверхностно-активных веществ и активирующих добавок. Жидкость для фосфатирования водорастворима, биоразлагаема. Взрыво-, пожаробезопасна. Рh жидкости для фосфатирования металла, стали, алюминия перед покраской порошковыми красками 4.5 — 5.5. В химическом отношении стабильна в воде и на воздухе, не разлагается с выделением вредных веществ. Не токсична. Является негорючей жидкостью.

Область применения. Средство рекомендуется использовать в технологических процессах подготовки металлических перед нанесением лакокрасочных, в том числе порошковых покрытий. При применении средства происходит обезжиривание и образование пленки аморфного фосфата, которая обеспечивает качественную адгезию окрасочных материалов к поверхности металла.

Рекомендации по применению. — средство готовое к применению для обработки металлических изделий вручную. Изделие помещается в рабочую емкость и обрабатывается (моется) щеткой, губкой или салфетками. Крупногабаритные изделия можно обрабатывать, не помещая в емкость. Средство можно развести до 1:5 в зависимости от загрязнений металла. При обработке деталей из сплавов и горячеоцинкованных деталей возможно разведение до 1:3, добавляя в рабочий раствор. Перед разведением обязательно перемешать. Средство можно использовать для погружных ванн при разведении до 1:10 при температуре 40–60 град. , длительность процесса мин. 1. Одновременное обезжиривание — фосфатирование стальных поверхностей: — — наливается в рабочую емкость в необходимом количестве — температура , — время обработки 2 — 5 минут. По окончании обработки изделия просушить на воздухе или в воздушной печи при t . 2. Одновременное обезжиривание — фосфатирование поверхностей из алюминиевых сплавов и горячеоцинкованной стали: — — наливается в рабочую емкость — «ДЕЗОКСИЛ- » — 0,1 -1,0% (при необходимости) — температура , — время обработки 2 — 5 минут. По окончании обработки изделия просушить на воздухе или в воздушной печи.

ВНИМАНИЕ! 1. На дне заводской емкости может образоваться осадок, поэтому перед применением средство необходимо перемешать

2. Фосфатированию подлежат изделия, имеющие первую степень зажиренности (до 2г/м.кв.) по При наличии окалины, ржавчины, толстых слоев смазок или других трудноудаляемых загрязнений рекомендуется предварительная подготовка поверхности ( обладает обезжиривающими свойствами, но при обильных масляных и загрязнениях их следует предварительно удалить протиркой ветошью или дополнительно обезжирить. 4. Высушенные изделия в зависимости от марки металла имеют покрытие различного цвета — от до радужного на стали, и слегка цвет различных оттенков на алюминиевых сплавах и горячеоцинкованных изделиях. 5. Масса покрытия 0,3–1,2 .кв. Расход продукта 50–80 .кв. в зависимости от условий применения и количества загрязнений.

Меры предосторожности. При проведении работ использовать спецодежду и средства защиты глаз- очки, рук- защитные перчатки

При попадании средства в глаза- немедленно промыть под струей воды и обратиться за помощью к врачу.

Условия хранения. Хранить в герметичной таре с плотно закрытой крышкой при плюсовой температуре. Беречь от детей!

Гарантийный срок хранения. 6 месяцев со дня изготовления.

Оформить заказ на товар, который заинтересовал вас, вы можете несколькими способами:

Мы можем доставить купленный у нас товар по Москве или Московской области собственным транспортом. Доставка по России осуществляется транспортными компаниями. Возможна безналичная форма оплаты.

имеет представительства в следующих городах:

| Москва | Алматы, Казахстан | Екатеринбург |

| Казань | Кемерово | Кострома |

| Красноярск | Курган | Минск, Беларусь |

| Ростов-на-Дону | Самара | Санкт-Петербург |

| Саратов | Тверь | Тольятти |

| Тюмень | Уфа | Челябинск |

| Ярославль |

Мы отправляем заказы в указанные ниже города. Если вы не нашли свой населенный пункт в этом списке, напишите нам и мы обязательно постараемся вам помочь.

| Новосибирск | Нижний Новгород | Омск |

| Волгоград | Пермь | Воронеж |

| Саратов | Краснодар | Барнаул |

| Ульяновск | Ижевск | Иркутск |

| Владивосток | Хабаровск | Махачкала |

| Оренбург | Новокузнецк | Томск |

Основные виды грунтовок

В продаже можно найти различные антикоррозийные средства. К покупным грунтовкам относятся такие разновидности:

Пассивирующие — в состав грунтовки входит большое количество хромовых солей. Они меняют свойства металла, и он перестаёт взаимодействовать с окружающей средой

Важно, чтобы в средстве было как можно больше хромовых солей. От этого зависит защита материала от коррозии

После нанесения снижаются электрохимические свойства металлической поверхности.

Преобразующие — грунтовки для металла по ржавчине. Используются в тех случаях, когда требуется быстро избавиться от последствий воздействия коррозии. Средство преобразует слой ржавчины в особое соединение, которое быстро деформируется и сходит с металлической поверхности. Однако преобразующие грунтовки не являются защитными средствами. Их необходимо использовать в связке с грунтами для создания защитного слоя.

Фосфатирующие — смеси, которые изготавливаются на основе ортофосфорной кислоты. Дополнительно к ней добавляется растворитель. Данные средства подходят для обработки однородных металлов и сплавов. Перед нанесением нужно зачистить поверхность от ржавчины, грязи, налёта. Увеличивают показатель адгезии. На фосфатирующие грунтовки хорошо ложатся алкидные, полиуретановые и этаноловые краски. По сравнению с другими грунтовками средства с ортофосфорной кислотой выдерживают нагревание до 220 градусов Цельсия.

Изолирующие — средства, основой которых являются нейтральные пигменты. Благодаря им на металле образуется однородная плёнка, не пропускающая частицы влаги через себя. Ключевой минус изолирующей грунтовки — при механических повреждениях влага может попасть под защитный слой. В этом случае коррозия быстро распространится по поверхности материала.

Протекторные — составы на основе магниевых, алюминиевых и цинковых порошков. Они останавливают развитие коррозийных процессов. Важно выбирать смеси с наибольшим количеством порошка в составе.

Алкидные — считаются универсальными и сочетают свойства пассивирующих и изолирующих грунтовок. Увеличивают показатель адгезии, благодаря чему изделие можно покрывать различными лакокрасочными составами.

Ингибирующие — после нанесения состава на металле образуется слой эмали.

В отдельную группу можно отнести эпоксидные грунтовки. Они представляют собой двухкомпонентные составы, которые используются для защиты металлических деталей от воздействия агрессивных сред.

Банки с грунтовкой

![Фосфатирование металла [в домашних условиях]](http://efimovfree.ru/wp-content/uploads/f/8/8/f885dbdb299eda7bb3a1619a1e9dc616.jpeg)